環氧丙烷的開環聚合

美國德克薩斯州陶氏化學公司的研究人員公開了一種改進的環氧丙烷 (PO) 開環聚合 (ROP) 方法,該方法使用三(3,5-雙(三氟甲基)苯基)硼烷 (1) 作為催化劑,并基于先前使用三(五氟苯基)硼烷 (BCF) 的方法(圖 1)[1]。初步實驗評估了不同硼基路易斯酸催化劑的性能,并利用流動化學裝置優化了反應條件,從而實現了快速、安全且可重復的反應。隨后,研究人員將這些條件轉化為工藝規模,并采用半間歇式方法來控制 ROP 反應的高放熱量。總體而言,使用硼烷 1 可以降低催化劑用量,并制備出缺陷更少、拉伸強度更高的聚氨酯薄膜,優于先前公開的方法。

聚氨酯:用途極其廣泛且日益普及

聚氨酯 (PU) 是一類廣泛用于泡沫、彈性體、涂料、粘合劑和纖維復合材料,以及家電、家具和建筑材料的聚合物。[2, 3] 近期對全氟烷基物質 (PFAS) 使用的限制預計將增加全球對聚氨酯的需求,使其成為一種非鹵代替代材料,例如用于制造風力渦輪機和電動汽車等可持續技術。[4]

聚氨酯由聚異氰酸酯和多元醇組合而成,如圖 1a 所示。市售聚異氰酸酯的結構變化有限,因此聚氨酯的物理和化學性質(受分子量、官能度、親水性和立體化學構型的影響)主要通過改變多元醇組分來調節。[1]

聚醚多元醇是常用的聚合劑,它是通過在催化劑存在下,以多功能引發劑引發炔烴氧化物(如環氧乙烷 (EO)、環氧丙烷 (PO) 或環氧丁烷 (BO))的開環聚合 (ROP) 制備的。[5] 在工業上,氫氧化鉀或雙金屬氰化物通常用作催化劑,但它們往往會導致聚合反應緩慢、催化劑用量高或產品中伯醇與仲醇的比例不佳。

路易斯酸在聚氨酯制備中的應用

路易斯酸催化提供了一種有價值的替代方案,但尚未實現商業化應用,這可能是由于難以控制使用非活化環氧底物時生成的伯醇和仲醇的比例。BCF 是一種硼基催化劑,它打破了這一現狀,在環氧丙烷 (PO) 的開環聚合 (ROP) 過程中對伯醇具有良好的選擇性。然而,BCF 的一個主要缺點是反應過程中會生成丙醛 (PA),導致產率降低、副產物生成以及需要額外的純化步驟——這些因素限制了其工業應用。

連續流反應器可實現快速催化劑篩選

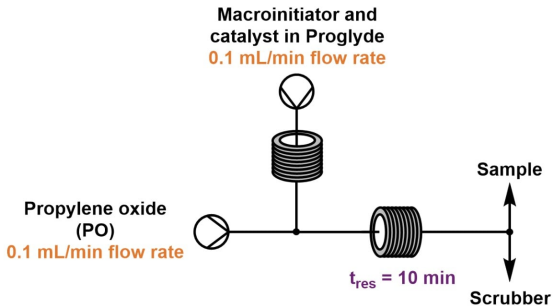

陶氏化學公司的研究團隊使用連續流反應器系統篩選了幾種與 BCF 類似的硼基催化劑,并監測了 PO 的 ROP 反應以及副產物丙醛 (PA) 的生成情況(圖 2)。使用流動反應器尤其有利,因為它能夠輕松解決該反應放熱性質帶來的安全隱患。此外,該反應器的高通量能力和快速部署能力使得能夠快速高效地獲得實驗結果。通過在流動化學裝置中加入紅外模塊,簡化了動力學研究的開展,該模塊可以同時測量PO轉化率和PA生成量。

圖 2:連續流反應器系統的簡化裝置。在動力學實驗中,紅外模塊插入反應器盤管和取樣器/洗滌器出口之間。Proglyde 為二(丙二醇)二甲醚。

總體而言,結果表明,催化劑 1(圖 1)生成的 PA 量少于 BCF,且對聚合反應動力學影響不大。雖然使用該催化劑導致目標伯醇的區域選擇性較低(40-50% 1° OH),但以合理的收率生成伯醇,為之前使用氫氧化鉀的方法(該方法僅生成仲醇)提供了一種可行的替代方案。

總之,連續流反應器系統能夠安全快速地篩選工業上重要的 PO 開環聚合反應條件。此外,連續流反應器裝置的模塊化設計使其能夠集成紅外模塊,從而深入了解反應動力學和潛在的合成路徑。

Triarylborane-Catalyzed Ring-Opening Polymerization of Propylene Oxide: A Pathway to Superior Polyurethanes. (A. Raghuraman, H. A. Spinney, D. R. Wilson, C. Villa, S. Arora, A. Majumder, J. M. Martinez De La Hoz, M. Paradkar, A. P. Gies, M. Suzuki, A. Keaton, S. Mukhopadhyay, V. Bernales, J.-P. Masy, R. D. Kennedy, Ind. Eng. Chem. Res., 2025, 64, 33, 15982–15996). https://doi.org/10.1021/acs.iecr.5c01981

MICROFLUTECH所發布的新聞資訊只作為知識提供,僅供各位業內人士參考和交流,不對其精確性及完整性做出保證。您不應以此取代自己的獨立判斷,因此任何信息所生之風險應自行承擔,與MICROFLUTECH無關。如有侵權,請聯系我們刪除!